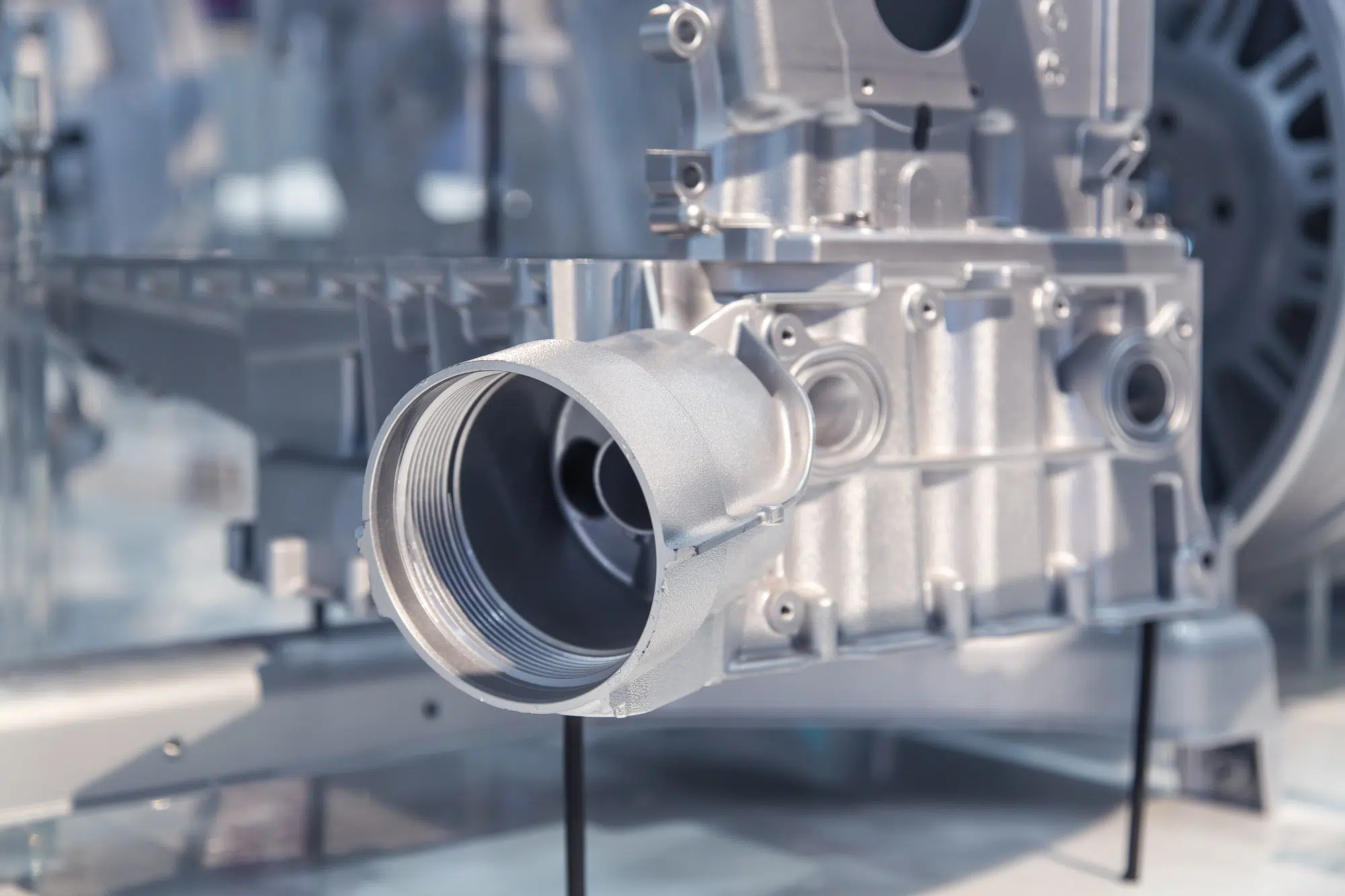

Optimisez la performance industrielle de la production de pièces de fonderie aluminium

Dans l’industrie de la fonderie aluminium, la recherche d’excellence s’intensifie chaque année. Les donneurs d’ordre imposent des critères de qualité toujours plus stricts, raccourcissent les délais et exigent des coûts sous contrôle permanent. La performance industrielle devient alors le pilier central sur lequel repose la compétitivité des sites de production.

Définir la performance industrielle appliquée à la fonderie aluminium

Dans le domaine de la fonderie aluminium, la performance ne se limite pas à un simple taux de rendement. Elle s’appuie sur quatre fondements : productivité, qualité, flexibilité et coût unitaire. Il s’agit d’assurer un volume de pièces élevé sans jamais négliger la conformité, tout en gardant la capacité de passer facilement du prototype à la grande série. Vous pouvez par exemple passer par Solution Industrie, expert en fonderie aluminium. Il saura clairement vous épauler en fonction de votre projet.

Dans cet univers, la standardisation des process est primordiale. Elle garantit la répétabilité, la réduction des erreurs et la fiabilité des livraisons. L’intégration amont, dès la conception, permet d’anticiper les contraintes du procédé et de la supply chain. Chaque décision technique prise au bureau d’études doit être pensée pour faciliter la production et la logistique.

Du prototypage à la livraison finale, la performance industrielle impose donc une vision globale et collaborative, impliquant chaque service et chaque partenaire.

Industrialiser intelligemment : les fondamentaux

Pour vraiment optimiser la production, tout commence par le choix du procédé de fonderie. Entre la coquille, la fonderie sous pression ou encore le sable, chaque technologie présente ses propres atouts selon la complexité, la série et la destination de la pièce. Il est fondamental d’adapter la conception au procédé, en appliquant la logique du Design for Manufacturing. Cela signifie anticiper les contraintes, simplifier les formes et intégrer les besoins d’usinage en aval.

Les industriels les plus performants misent aussi sur l’automatisation raisonnée, l’intégration des contrôles qualité directement en ligne et la mise en place d’une traçabilité numérique. Ces solutions garantissent des cadences fiables et une maîtrise en temps réel des paramètres critiques.

Le rôle stratégique des partenaires industriels

Externaliser certains process ou s’appuyer sur des partenaires spécialisés permet d’accéder à une expertise pointue, des équipements de pointe et des économies d’échelle.

Cela signifie aussi gagner en agilité lors des pics d’activité ou des lancements de nouveaux produits. Pour sélectionner le bon partenaire, il faut s’assurer de sa capacité technique, de sa réactivité et de sa volonté d’innover. Les meilleurs résultats sont souvent obtenus via des approches collaboratives, comme le co-développement ou les contrats longs termes, qui sécurisent les prix, la qualité et les volumes.

Tirer parti de l’international pour optimiser les coûts et les capacités

L’écosystème chinois offre des fournisseurs certifiés, des coûts unitaires attractifs et une vraie spécialisation dans la fonderie et l’usinage de l’aluminium. Cette approche permet d’absorber des séries importantes tout en gardant la qualité sous contrôle.

Il est préférable de rester vigilant. La propriété intellectuelle, la maîtrise de la logistique ou la communication technique sont des points de vigilance incontournables. Pour réussir, il est conseillé d’auditer les fournisseurs, de valider systématiquement les échantillons, de multiplier les sources d’approvisionnement et de s’appuyer sur des relais locaux qui comprennent la culture et les attentes du marché européen.

Piloter la performance dans la durée

Atteindre la performance ne suffit pas. Il faut la maintenir et l’améliorer en continu. La clé ? Mettre en place des indicateurs pertinents à savoir les taux de rebuts, la productivité, les délais moyens, le taux de conformité, le coût unitaire. La mesure régulière de ces KPI donne une visibilité immédiate sur les progrès et les axes de correction.

S’appuyer sur l’amélioration continue (Lean, Six Sigma, Kaizen) permet de corriger rapidement les dérives, d’innover et d’anticiper les évolutions du marché. Un site de production performant reste toujours en veille, prêt à ajuster sa stratégie pour saisir les opportunités ou réagir face aux nouveaux défis industriels.